Im November 2011 baute der Hackerspace Bremen seinen ersten 3D-Drucker zusammen, als Bausatz bei einer Veranstaltung mit gleichgesinnten Gruppen aus Bremen, Oldenburg und Groningen. Trotz des erheblichen Aufwands für Bau, Inbetriebnahme und Konfiguration stand in recht kurzer Zeit ein fertiges Gerät zur Verfügung, mit dem wir nach einiger Einarbeitungszeit schon erstaunliche Teile herstellen konnten.

Angespornt durch dieses Erfolgserlebnis haben sich danach einige Leute aus dem Umfeld des Vereins einen eigenen Drucker(bausatz) gekauft und zusammengebaut, obwohl rund 800 Euro für einen Bausatz doch recht teuer sind.

So viel wollte Andree Brodt alias Snug, gelernter Industrieelektroniker mit vielen handwerklichen Fähigkeiten und großer Bastelleidenschaft, nicht ausgeben. Er wollte selber bauen. Wie sich dieses Projekt entwickelt hat, lesen Sie in diesem Beitrag.

Meine Idee: Das mache ich selber und günstiger

Mit dem Gedanken „das kann man doch auch selber und günstiger hinbekommen“ bestellte ich mir im Frühjahr 2013 nur mal zum Testen meine ersten beiden Teile – ein einzelnes Linearlager und ein 50-cm-Stück Silberstahl, um generell zu schauen, ob und wie man solche Führungen nutzen könnte. Begeistert über Leichtlauf, Stabilität und Genauigkeit war klar, dass dies die mechanische Grundlage eines eigenen Geräts sein sollte.

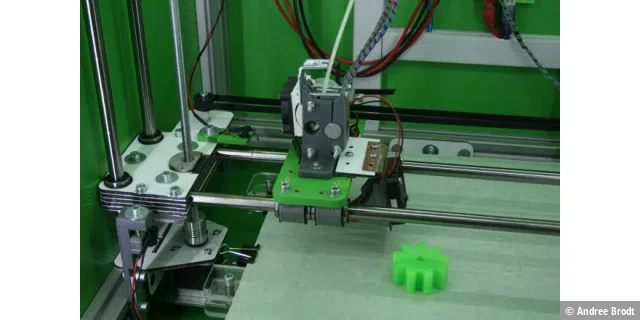

Nachdem ich meine Wunschkonfiguration bezüglich Größe und Stabilität, Materialübersicht, Zeitplan und der Kostenrahmen zusammengestellt hatte, gingen die ersten Bestellungen raus: Aluprofile, Verbinder, Lager, Elektronik, Antriebsmotoren und Netzteil. Gleichzeitig habe ich die ersten Teile für Halterungen und ähnliches konstruiert, im Verein gedruckt und gefräst. Dafür musste ich mich erst einmal in die Welt des CAD einarbeiten, womit ich mich das letzte Mal in meiner Lehrzeit vor über 25 Jahren beschäftigt hatte. Da man sich inzwischen aber solch grandioser Werkzeuge wie Sketchup, Blender & Co. kostenlos bedienen kann und mir eigentlich immer jemand beratend zur Seite stand, war die Lernkurve sehr steil und effektiv und das Ganze hat viel Spaß gemacht.

©Andree Brodt

©Andree Brodt

©Andree Brodt

©Andree Brodt

©Andree Brodt

©Andree Brodt

©Andree Brodt

©Andree Brodt

©Andree Brodt

Die ersten Teile sind da

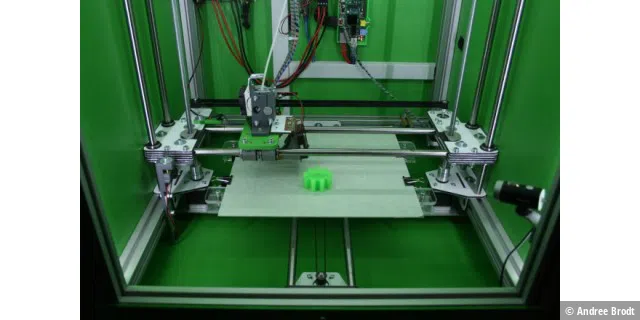

Nach und nach kamen die ersten Kaufteile an, die ich nach und nach verbauen konnte. Der Aluminiumgrundrahmen stand als erstes. Danach konnte ich die Führungen und selbstgebauten Halterungen verbinden. Da es ein geschlossenes Gehäuse werden sollte, habe ich mir im Baumarkt passende Platten aus MDF zusägen lassen und danach lackiert – in der Standardfarbe, in der meine sämtlichen selbstgebauten Maschinen bis jetzt und zukünftig lackiert werden: RAL 6018, Typ „ganz fieses Grün“.

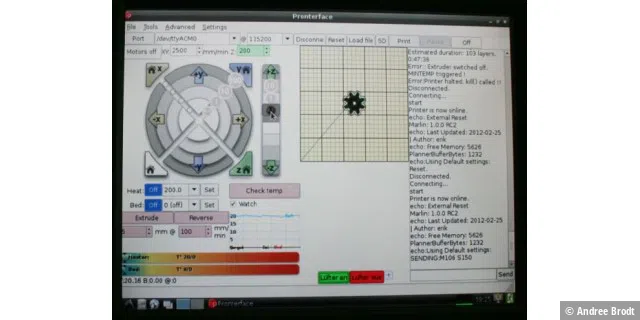

Die Elektronik wurde eingebaut und verkabelt, Bedienelemente eingesetzt und die Firmware in die Steuerung kopiert. Ursprünglich sollte der Drucker über USB mit einem PC oder Laptop gesteuert werden, aber irgendwann hat mich der Ehrgeiz gepackt, noch mehr Funktionalität in das Gerät zu bekommen. Daher habe ich zur autarken Steuerung einen Raspberry Pi mit Debian-Linux (und angeschlossenem LCD-Bildschirm vom Schrott) hinzugefügt, der nun seine Druckdaten über mein Heimnetzwerk bezieht und auch komplett ferngesteuert werden kann. Dort ist auch eine Webcam angeschlossen, mit der ich per Livestream den Druckvorgang von überall verfolgen kann.

Der Drucker ist fertig

Nach zirka 4 Wochen stand der Drucker zu 90 %, weitere 6 Wochen habe ich für Änderungen, Optimierungen und Konfiguration benötigt. Fast seit dem ersten Druck kommen die Teile in besserer Qualität zustande, als ich es zu Anfang gehofft habe. Die Druckteile können es sicher mit Teilen aus diversen kommerziellen Druckern „aufnehmen“. Durch den sehr großen Druckraum kann ich auch Teile im Stück drucken, die man sonst aus Einzelteilen zusammensetzen müsste. Bis heute drucke ich Teile oft auch für Vereinskollegen und Freunde, aber auch für interessierte Besucher im Verein oder über meine Homepage www.pixelklecks.de .

Technische Daten:

Abmessungen: 560 x 560 x 670 mm

Druckraum: 280 x 280 x 320 mm

Min. Schichthöhe: 0,1 mm

Gewicht: ca. 25 kg

Bauelemente:

Aluminiumprofile 30 x 30 mm, Slot 8

Linearlager 12 mm

Führungen: Silberstahlwellen, 12 mm

Z-Achse: 2x Gewindestangen M8

X/Y-Achse: Riemenantrieb MXL

4x Schrittmotoren Nema 17

Netzteil: 12 V, 30 A

Motorsteuerung: Ramps 1.4 x Arduino 2560

Gerätesteuerung: Raspberry Pi, Debian, Printrun/Pronterface

Extruder: Nano-Extruder PG35L, Hotend Geeksbase, 0,4 mm Düse

Filament: 3 mm PLA

Kosten:

Mechanikteile: 150 Euro

Elektronik & Motoren: 240 Euro

MDF 5 mm & Dibond 4 mm: 30 Euro

Farbe, Schrauben, Kabel, Schalter, Kleinkram: 70 Euro

(Bildschirm, Webcam, Raspberry waren schon vorhanden)

Zeitrahmen:

Sicherlich mehr als 250 Arbeitsstunden, die aber unglaublich schnell vergehen

Hinweis für alle Bastler:

Wenn auch Sie ein kreatives Projekt entwickelt haben, schreiben Sie uns. Wir würden Ihre Konstruktionen, nützlich oder einfach nur schräg, gern im neuen PC-WELT-Hacks-Bereich auf www.pcwelt.de vorstellen. Schreiben Sie an Birgit Götz – bgoetz@pcwelt.de.